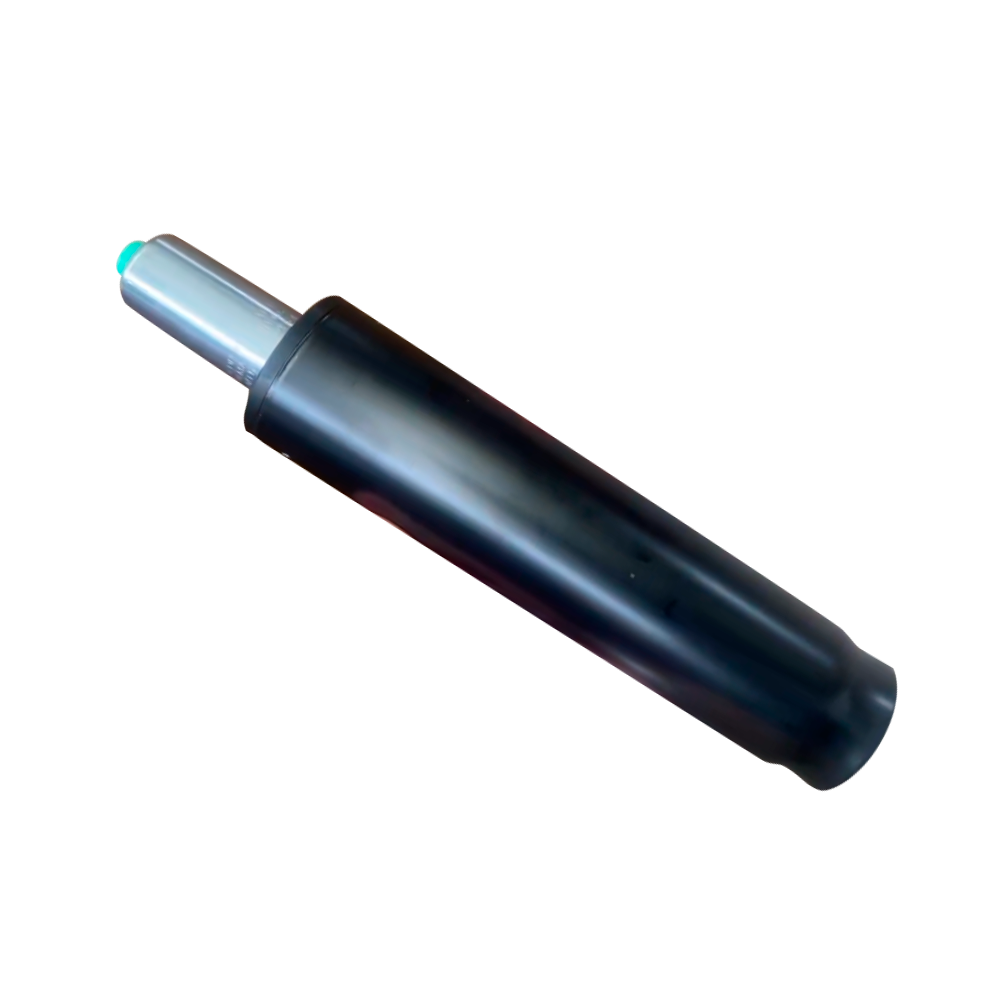

Varmistaa, että korkeuden säätö Toimistotuolin kaasun nostosylinteri on sujuvaa ja ilman ilmeistä häirintä, on välttämätöntä harkita kattavasti useita näkökohtia, kuten suunnittelu, materiaalin valinta, valmistusprosessi, voitelun ylläpito ja laadunvalvonta. Seuraava on yksityiskohtainen analyysi ja ratkaisu:

1. Optimoi sisäinen rakenteen suunnittelu

Männän ja ilmakammion vastaava tarkkuus:

Kaasusylinterin ydinkomponentit ovat mäntä ja ilmakammio. Näiden kahden sovitustarkkuus vaikuttaa suoraan noston sileyteen. Jos männän ja ilmakammion välinen rako on liian suuri tai liian pieni, se aiheuttaa juuttumista tai ilmavuotoa. Siksi on tarpeen varmistaa, että männän ja ilmakammion sisäseinän välinen toleranssialue täyttää korkeat standardit suunnittelun aikana.

Iskunvaimennin:

Iskinvaimentimen (kuten jousi tai puskurityynyn) lisääminen kaasusylinterin sisällä voi vähentää vaikutusvoimaa tehokkaasti nostamisen ja laskun aikana, mikä parantaa säätöjen sileyttä.

Monivaiheinen tiivistysjärjestelmä:

Monivaiheisten tiivistysrenkaiden (kuten O-renkaiden ja U-renkaiden) käyttö voi vähentää kaasuvuotoja ja vähentää kitkaa, välttäen siten huonon tiivistymisen aiheuttamat häirinnät.

2. Valitse korkean suorituskyvyn materiaalit

Korkean voiman teräs:

Kaasupainetangon ulkokuori on yleensä valmistettu erittäin lujasta teräksestä (kuten kromipinnoitetusta teräsputkesta tai ruostumattomasta teräksestä valmistetusta putkesta). Tällä materiaalilla ei ole vain hyvää paineenkestävyyttä, vaan se voi myös vastustaa korroosiota ulkoisesta ympäristöstä, mikä varmistaa pitkäaikaisen vakauden.

Kulutuskeskeiset tiivistysmateriaalit:

Tiivistysrengas on yleensä valmistettu materiaaleista, joilla on hyvä kulumiskestävyys ja pieni kitkakerroin (kuten polyuretaani tai fluororubber). Nämä materiaalit voivat ylläpitää hyvää tiivistymistehoa korkean paine -olosuhteissa vähentäen samalla kitkaresistenssiä.

Sisäinen voitelupinnoite:

Erityinen voitelupinnoituskäsittely (kuten Teflon -pinnoite) männän ja ilmakammion sisäseinään voi edelleen vähentää kitkaa ja parantaa noston sileyttä.

3. Tarkkuusvalmistusprosessi

Korkean tarkkailun koneistus:

Männän ja ilmakammion koneistustarkkuus on ratkaisevan tärkeä nostotehoon. Käyttämällä tarkkaan laitteita, kuten CNC-työstötyökaluja, männän ja ilmakammion pintapinta ja tasaisuus varmistetaan mikronitason saavuttamiseksi.

Lämpökäsittelyprosessi:

Keskeisten komponenttien (kuten männän sauva ja kotelo) lämmönkäsittely (kuten sammutus tai nitriding) voivat parantaa niiden kovuutta ja kulumiskestävyyttä vähentäen siten kulumisen aiheuttamaa häirintää.

Kokoonpanoprosessi:

Kokoonpanoprosessin aikana kunkin komponentin asennusasento ja kiristäminen on valvottava tiukasti sen varmistamiseksi, että kaasun paineen sisällä olevat komponentit sovitetaan tasaisesti väärän kokoonpanon aiheuttaman häiritsemisen välttämiseksi.

4. kaasun täyttö ja paineen hallinta

Korkealaatuinen inertti kaasu:

Kaasunpainetangon sisäpuoli täytetään yleensä typellä tai muilla inerteillä kaasuilla. Näillä kaasuilla on stabiilit kemialliset ominaisuudet, eivätkä reagoi sisäisten metallimateriaalien kanssa, samalla kun ne tarjoavat tasaisen paineen.

Tarkka paineenhallinta:

Täyttökaasun paine on säädettävä tarkasti kaasunpainetangon suunnittelukuormitusalueen mukaan. Liian korkea tai liian matala kaasun paine vaikuttaa noston sileyteen. Esimerkiksi liian korkea kaasun paine voi aiheuttaa nostamisen liian nopeasti, kun taas liian matala kaasun paine aiheuttaa noston heikentymisen.

5. Voitelu ja huolto

Säännöllinen voitelu:

Sopivan määrän erityistä voiteluöljyä tai rasvaa levittäminen kaasunpainetangon keskeisiin osiin (kuten männän sauvan ja tiivistysrenkaan välinen kosketus) voi vähentää kitkaresistenssiä ja pidentää käyttöiän käyttöä.

Estä pölyn pääsy:

Kaasun painetangon sisäpuolelle saapuvat pöly tai epäpuhtaudet lisäävät kitkaa ja aiheuttavat häiritsemistä. Siksi päivittäisessä käytössä sinun on vältettävä tuolin asettaminen pölyiseen ympäristöön ja puhdista kaasunpainetangon ulkopinta säännöllisesti.

Perimmäisenä tavoitteena on saavuttaa kaasunpainetangon luotettavuus ja mukavuus erilaisissa kuormituksissa ja käyttöolosuhteissa ja täyttämällä samalla asiaankuuluvien kansainvälisten standardien vaatimukset.